Ingegneria inversa nella produzione metallica per fusione

Digitalizzazione degli stampi a fusione per la produzione di particolari in metallo. Un metodo per migliorare e semplificare il processo di realizzazione e gestione degli stampi.

1 | Introduzione al processo e stato dell'arte

I processi produttivi adottati dalle fonderie, a prescindere dalla metodologia (colata, pressofusione, ecc.), sottintendono l’utilizzo di uno stampo che consente la realizzazione di una forma (oggetto cavo che da la forma al pezzo).

Il metodo più diffuso è quello che prevede la realizzazione di stampi in legno o resina o altri materiali. La realizzazione di questi stampi è sempre pressoché manuale. La diffusione delle tecniche sottrattive e la successiva digitalizzazione degli stessi hanno sicuramente contribuito a migliorare il processo.

Negli ultimi 10 anni lo sviluppo delle tecnologie di stampa additiva e di rilevazione dei modelli (scansione 3d) hanno fatto il salto che li ha trasportati da un ambito di ricerca o estremamente costoso ad una diffusione nel mercato di grande distribuzione.

Negli ultimi anni, grazie alla integrazione di personale altamente qualificato e soprattutto grazie alla espansione della nostra rete di collaboratori, abbiamo sviluppato una tecnica scalabile ed economica per digitalizzare completamente il processo di realizzazione degli stampi da fusione. Tanto che alcuni nostri clienti hanno ormai avviato un processo volto ad eliminare completamente la necessità di conservare lo stampo fisico.

2 | Rilevazione delle matematiche del modello

Il processo di replica di uno stampo può avvenire partendo dallo stampo esistente oppure dall’oggetto finito. In ogni caso il processo inizia con la consegna presso i nostri laboratori della parte in possesso del cliente.

A questo punto i nostri tecnici iniziano con il rilevare alcune quote di base per stabilire i limiti di lavoro. Successivamente si passa alla pulizia della parte, al fine di eliminare le impurità non volute. Se l’oggetto da scansionare non rientra nei parametri di colore e riflessione utili ad ottenere il risultato migliore, verrà applicato sul pezzo uno strato di gesso spray. Questa soluzione garantirà che il modello abbia una colorazione opaca e uniforme su tutta la superficie. Al termine del processo di scansione lo strato di gesso potrà essere rimosso con un panno umido e aria compressa, non intaccando l’originale.

Il secondo passo è quello di avviare un veloce processo di calibrazione del nostro scanner al fine di rilevare i parametri specifici dell’oggetto. Per lo scanner è essenziale calibrare la quantità di luce riflessa dall’oggetto al fine di stabilirne con precisione misure e forma.

Il nostro processo di scansione solitamente dura dalla mezzora alle 4 ore, in base alla dimensione e complessità dell’oggetto da scansionare. Il nostro strumento di scansione possiede una precisione nominale di 0,1mm ed è effettivamente in grado di rilevare misure con una tolleranza di +- 3%

Il processo di scansione ha lo scopo di generare una nuvola di punti (Essa rappresenta un modello tridimensionale dell’oggetto rilevato in cui sono note le coordinate di ciascun punto misurato. La densità dei punti è proporzionale al tempo di acquisizione). Una volta stabilito che la nuova di punti rilevata è sufficientemente accurata e completa è possibile procedere alla fase successiva.

3 | Creazione della mesh

Anche se la nuvola di punti può essere visualizzata e gestita, da sola non è utile allo scopo.

Il processo continua con un software che è in grado di trasformare la nuvola di punti dell’oggetto in una superficie chiusa che lo rappresenta, la mesh.

Ogni punto dell’oggetto viene convertito in uno dei 3 punti che identificano un triangolo nello spazio, ogni triangolo viene collegato a tutti quelli adiacenti per almeno due lati. Questo processo genera un modello 3d (tassellato) che mediante migliaia o milioni di poligoni identifica la forma dell’oggetto.

Tecnicamente a questo punto, sarebbe possibile procedere con la replica dell’oggetto mediante stampa 3d additiva. I file generati in questo passaggio infatti, sono solitamente file STL che possono essere processati da uno slicer per realizzare il gcode utile alla stampa 3d.

Il processo di ingegneria inversa, però, necessita di ulteriori passaggi per consentire di replicare in maniera utile il modello.

4 | Conversione della mesh in CAD

Al fine di poter lavorare con un modello 3d in maniera utile, ad oggi, si utilizza la modellazione 3d parametrica.

La modellazione solida parametrica consente di generare i solidi mediante l'immissione di parametri numerici, ad es. l'altezza, la lunghezza, la profondità, i raggi e le misure angolari, e di poter intervenire su questi parametri anche dopo aver realizzato il modello, per modificarne e aggiornare la geometria senza doverlo ricostruire.

Di conseguenza è necessario trasformare l’oggetto in questo formato.

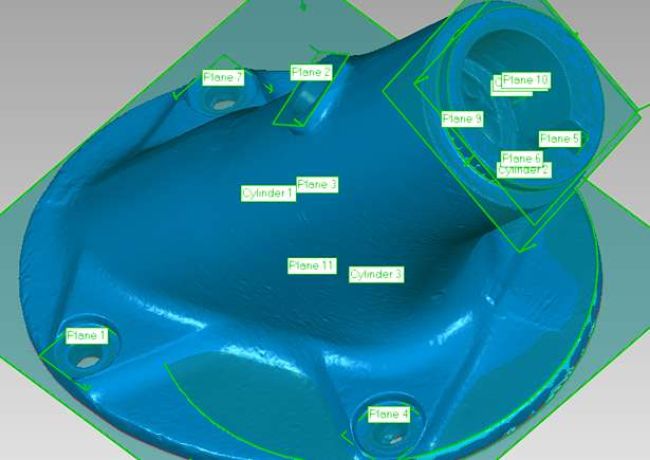

Il nostro tecnico modellatore inizierà quindi con la rimozione dal modello di tutte le eventuali aberrazioni generate dal processo precedente. Il software consente di visualizzare la griglia generata dai poligoni (wireframe) e di manipolare a piacimento ogni singolo punto per correggere queste problematiche.

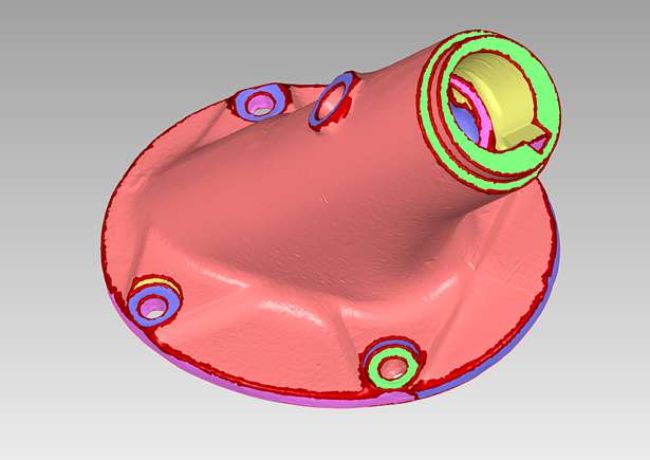

A questo punto sarà necessario iniziare a definire delle sagome regolari (piani, cilindri, sfere ecc) che costruite sulle superfici misurate dallo scanner ne consentiranno la conversione in cad.

Al termine di questo passo, il modello sarà pronto per essere convertito in parametrico.

5 | Rigenerazione delle superfici

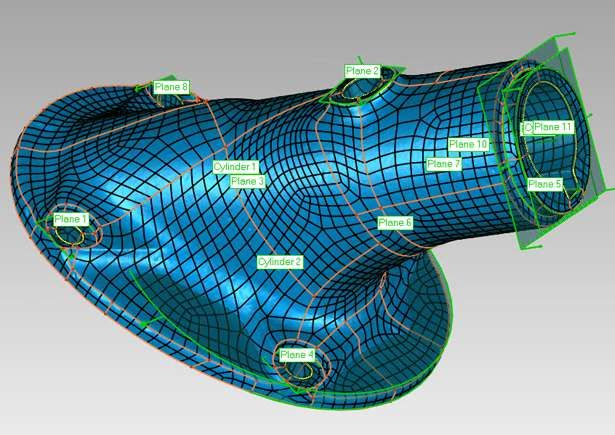

Il processo di conversione in parametrico, per quanto preciso e dettagliato, genera sempre delle superfici che se pur definite da funzioni matematiche, presentano una complessità elevata. Solitamente un oggetto cad presenta una serie di forme definite da parametri pressoché semplici (piani, cilindri sfere, ecc) questo affinché sia pratico gestire l’oggetto e le sue definizioni.

L’ultimo passo, prima di consegnare il file al cliente, è quello di cercare di ridurre tutte le parti a superfici dai parametri semplici.

Questo processo si attua sezionando l’oggetto in vari punti su tutti i piani (X, Y, Z) e tracciando dei vettori (Spline, B-Spline, ecc) che possano definire quella specifica sezione dell’oggetto (in un piano bidimensionale).

Data la lunghezza della sezione identificata dal vettore, sarà possibile ricostruire la sezione mediante estrusione o sottrazione delle informazioni del vettore nelle altre sezioni adiacenti.

Il dettaglio e l’estensione con cui viene effettuato questo processo, dipendono dalle specifiche del cliente e ovviamente impattano in maniera importante sulla lavorazione finale.

Al termine del processo, in ogni caso, il cliente sarà in possesso di un modello 3D completamente definito in modalità parametrica CAD.

Il modello così composto, potrà essere modificato dal cliente oppure realizzato con le tecniche additive o sottrattive scelte.

Nel caso di oggetti in metallo, da questi si potrà realizzare gli stampi che comporranno le forme di colata. Se invece il processo era partito da uno stampo per la forma, allora il cliente potrà procedere direttamente con l’uso in produzione del modello.

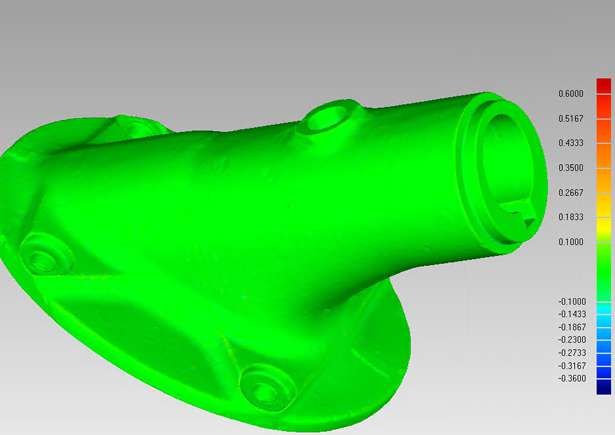

Risultato Finale

Alla fine del processo, al cliente verrà cosegnato il file contenente l'oggetto pronto per essere ingegnerizzato.

Questo sito web utilizza i cookies per gestire l'autenticazione e la navigazione.

Navigandolo accetterai l'utilizzo dei cookies. Ulteriori informazioni

Stampa 3d Crema è un marchio Vash Labs S.N. C. © 2011-2021 - Via Lodi 14, Crema - 26013 (CR) - P.IVA: 01608490197 - REA: CR – 186824

-

I nostri uffici rispettano i seguenti orari

Lunedì - Venerdì

09:00 - 12:30 / 14:00 - 18:30Sabato - Domenica

Chiuso

Stampa3DCrema

Vendita, assistenza, consulenza e formazione sulle tecnologie di stampa 3D con sede a Crema Operiamo anche nelle province di Bergamo, Lodi, Brescia, Milano, Mantova e Pavia.

Via Lodi 14, Crema (CR) 26013 - Italia

Telfono: +39 0373 81 169 Email: Questo indirizzo email è protetto dagli spambots. È necessario abilitare JavaScript per vederlo.